Член Союза пекарей Сергей Манихин: «Работа с хлебопёками – это не просто бизнес»

Санкции безусловно сказались на отечественной промышленности, усложнив логистику поставок импортного сырья и оборудования. Но, вместе с тем, стали мощным стимулом для развития отечественного машиностроения, ускорив процесс импортозамещения и сделав модной идею «покупать своё». Сегодня наш собеседник – Сергей Манихин, член Российского Союза пекарей, генеральный директор компании «Сигнал-Пак», которая вот уже более 30 лет производит оборудование и системы автоматизации для пищепрома

- Сергей Михайлович, хлебопекарные предприятия – интересные партнеры или тут речь не столько о бизнесе, сколько о социально-патриотическом настрое импортозамещать? Поскольку отрасль не самая маржинальная, мягко говоря.

- Я, возможно, удивлю вас, но речь идет не только о бизнесе. Работа с разными видами продуктов всегда вызывает уникальные эмоции. Каждое производство имеет свои атмосферу, запахи и ассоциации. А кондитерская и хлебопекарная отрасли – одни из самых «вкусных» сфер, где даже воздух пропитан теплом, ароматом свежей выпечки и сладостей. Работая с ними, можно по чувствовать, как твой труд превращается во что-то действительно приятное и вдохновляющее. Нет ничего вкуснее горячего батона из печи. Поэтому если задача - построить спиральный транспортёр охлаждения хлеба, то ты уже на уровне вкуса чувствуешь, какое прекрасное изделие выйдет, если правильно организованы воздушные потоки, температура и влажность воздуха. Это та самая сфера, где технологии и эмоции сливаются воедино, создавая не просто продукт, а настоящие моменты счастья для тех, кто будет наслаждаться результатом нашей работы. Ну, а с точки зрения цены оборудования – оно стоит, сколько стоит, цену рассчитывает отдел нормирования. Оборудование для мясопереработки дороже не потому, что мясокомбинаты богаче, а потому что к нему есть дополнительные требования санитарного исполнения, защиты от влаги, использования коррозионно-стойкой стали.

- На какую долю ваше оборудование является отечественным? Столкнулось ли ваше производство с дефицитом деталей и компонентов после введения санкций? Как происходил процесс импортозамещения?

- Доля отечественного производства в нашем оборудовании составляет около 80%. То есть основная часть технологий, конструкторских решений и сборки выполняется силами наших специалистов. Но мы используем покупные элементы, которые составляют примерно 25-30% от стоимости оборудования: приводы, подшипники, электронные компоненты, нержавеющие стали, пневматика и так далее. В настоящее время основным поставщиком этих элементов является Китай, так как европейские, немецкие и итальянские изделия стали для нас недоступны из-за санкций. Безусловно, санкции и новые экономические условия вынуждают нас адаптироваться и менять схемы работы. Каждый день мы активно взаимодействуем с поставщиками, вместе ищем альтернативные решения. Но наше оборудование остается преимущественно отечественным. Его основа — это техническая квалифицированная мысль, продуманные технологические процессы и результат работы наших талантливых конструкторов, инженеров и программистов.

- Долго ли приходится работать над новыми линиями? И что является основным триггером для разработки нового оборудования – запросы партнеров «нам нужно то-то и то-то» или вы предлагаете свои решения, зная, что может лучше сработать?

- Основным триггером для разработки нового оборудования часто становятся запросы наших партнеров. Они обращаются к нам с конкретными задачами: «Нам нужно вот такое». Это могут быть пожелания по улучшению технологических процессов, проблемы на производстве, которые нужно решить, или даже идеи по упаковке продукции. Например, фильера для экструзии, машины для производства брецелей или моментальная мойка и сушка ленты на спиральном транспортёре для охлаждения пряников с использованием мощного воздушного ножа. Но сложные задачи для нас зачастую становятся источником вдохновения. Когда клиент сталкивается с уникальной проблемой или хочет реализовать нестандартное решение, это вызов для нашей команды. Мы любим такие задачи, потому что они позволяют нам создавать что-то действительно инновационное.

Но мы и сами предлагаем решения, основываясь на своем опыте и понимании рынка. Когда видим, что определенные технологии или процессы могут быть улучшены, то предлагаем клиентам варианты, которые могут сработать лучше, чем их текущие подходы. Тем более, что в рамках Российского Союза пекарей у нас очень доброе и эффективное взаимодействие со всеми коллегами. Одним словом, разработка нового оборудования — это живой процесс, который включает в себя обсуждения, выезды на производство для оценки площадей, анализ пожеланий клиентов и поиск оптимальных решений. У нас полный цикл, мы не только разрабатываем и производим оборудование, но и обеспечиваем его монтаж, сервисное обслуживание и техническую поддержку.

- На какое оборудование вы делаете ставку? Кто ваши основные конкуренты?

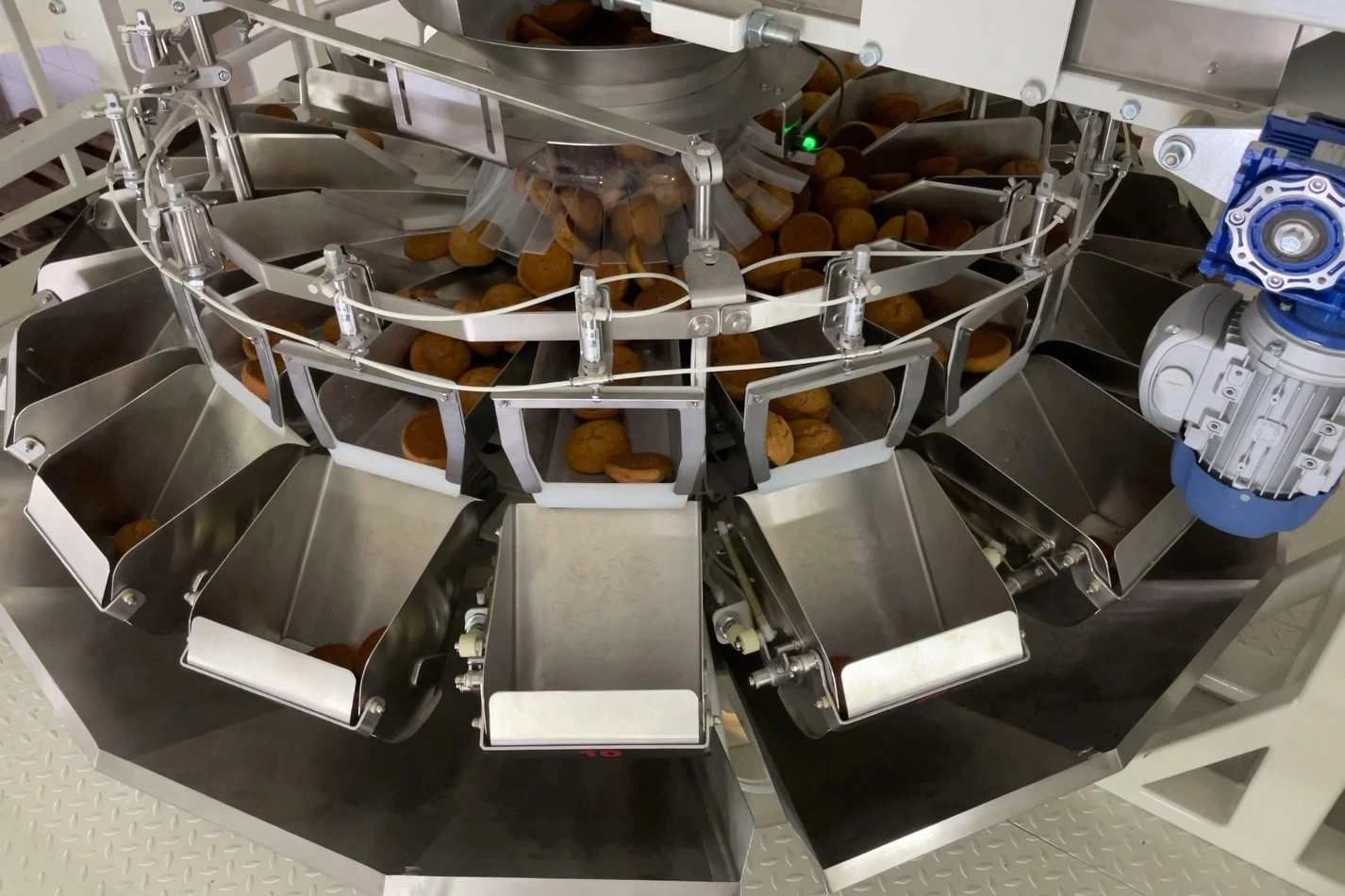

- Очень популярное направление сейчас - фасовка хрупких кондитерских изделий, механическая прочность которых мала, а тесто рассыпчатое. Для этого применяется запатентованный комбинационный весовой дозатор модели safe. Идеология построения линии заключается в том, чтобы исключить свободное падение продукта, только скольжение с лотка на лоток. И такие технические решения мы реализовали на многих производственных площадках. Наши партнёры в Йошкар-Оле и Казани, например, всю хрупкую штучную продукцию - слоёные ушки, крекеры, круассаны с начинкой и без, брецели фасуют полностью на нашем safe-оборудовании.

- Какие основные сложности испытывают машиностроители сейчас? Требуется ли поддержка государства, кроме той, что уже оказывается?

- У нас такие же сложности, что и во всей промышленности России – нехватка квалифицированных кадров, сложности с покупными комплектующими, высокая стоимость кредитных ресурсов. Поэтому сохранить предприятие на рентабельном уровне - очень непростая задача. Но, думаю, 34-летний опыт поможет. Мы справились в девяностые и нулевые, так что справимся и с нынешними сложностями.

- В какие регионы вы уже поставляете оборудование?

- До недавнего времени около 20% производимого оборудования мы экспортировали, в том числе, в такие страны, как Германия и США. Сейчас больше сосредоточены на сотрудничестве с партнёрами из дружественных стран и отечественными предприятиями. География поставок постепенно расширяется.